Двигатель перемен: решения для тяги будущего от ТМХ

Важнейшим компонентом любого тягового подвижного состава является его силовая установка. Традиционные для железнодорожного транспорта дизельные двигатели еще далеко не исчерпали свой потенциал и будут востребованы как минимум 15 лет, однако время диктует новые условия.

Ответственное отношение эксплуатантов железнодорожной техники к окружающей среде требует альтернативных, более экологичных и при этом энергоэффективных решений – тягу на природном газе, водороде и других видах топлива с нулевыми выбросами. «Трансмашхолдинг» (ТМХ), являясь не только лидером в производстве подвижного состава, но и одним из крупнейших центров двигателестроительных компетенций, отвечает на эти вызовы и уже сегодня создает силовые установки, которые должны открыть для железнодорожного транспорта новые горизонты развития.

Спасая отрасль

В первые же годы после создания ТМХ, почти 20 лет назад, в состав холдинга вошли два крупнейших производителя дизельных двигателей для подвижного состава железнодорожной отрасли и других сфер применения. Оба предприятия имеют богатую историю. Коломенский завод еще в 1869 году выпустил первый паровоз, а производство дизелей на нем было налажено с 1903 года: легендарное предприятие в советские годы поставляло двигатели в 38 стран мира, всего выпущено около 40 тыс. дизелей различных типов. Другой завод – «Пензадизельмаш» – был основан в середине XX века и на текущий момент выпустил более 23 тыс. дизель-генераторов для маневровых тепловозов, свыше 3 тыс. дизель-генераторов для судов морского и речного флота и порядка 230 тыс. турбокомпрессоров: вся продукция используется в 60 странах мира.

На фоне кризиса 1990-х годов, спровоцировавшего спад перевозок и, соответственно, сокращение спроса на подвижной состав, оба предприятия находились в сложном состоянии – с минимальным заказом, со старым производственным оборудованием, с сокращающимся каждый год конструкторским потенциалом. В свою очередь, стратегической целью создания АО «Трансмашхолдинг» было достижение лидерских позиций России на мировом рынке железнодорожного машиностроения и обеспеченность собственной компонентной базой. Решив первоочередные задачи по созданию нового подвижного состава и формированию устойчивого заказа на железнодорожную технику, ТМХ к началу 2010-х годов приступил к работе по созданию новых силовых установок.

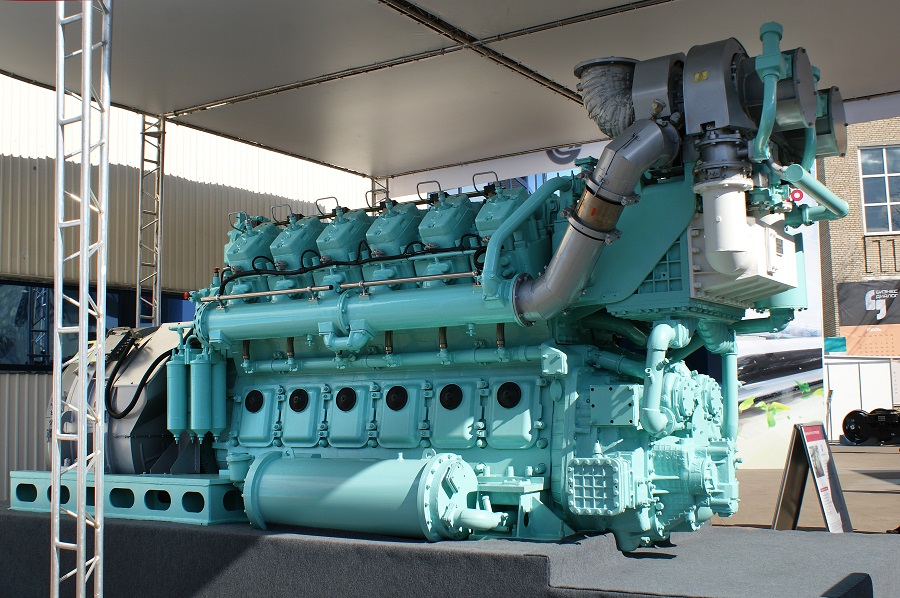

Дизельный двигатель нового поколения Д500

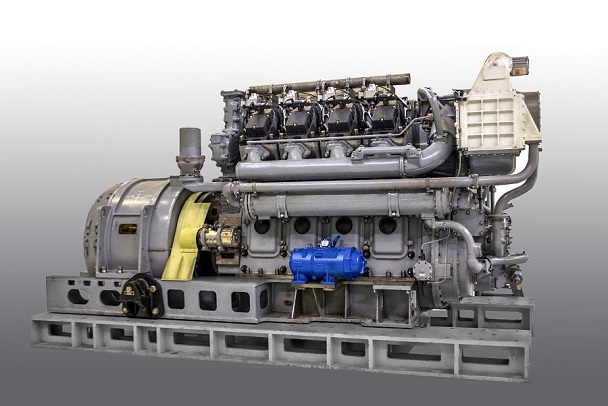

Дизельный двигатель нового поколения Д300

Двигатель является технологически сложным наукоемким изделием, срок его разработки и создания зачастую превышает 5-8 лет. При государственной поддержке НИОКР в рамках соответствующего направления федеральной целевой программы «Национальная технологическая база» на пред- приятиях ТМХ была заложена основа новых типоразмерных рядов двигателей Д500, Д300 и Д200 с общим мощностным рядом от 500 до 7 500 кВт и перспективами применения на железнодорожном транспорте, флоте, энергетике и в других отраслях. Главным вызовом для дальнейшего успеха в дизелестроении был значительный разрыв между уровнем проектирования и возможностями производства ключевых узлов двигателей. Дополнительно ситуация осложнилась после резкого изменения внешнеэкономической ситуации в 2014 году и возникших новых ограничений в виде рестрикций и невозможности по ряду узлов делать ставку на традиционную кооперацию с украинскими производителями.

Преодолевая препятствия

Останавливать набранные обороты и списывать многолетний труд по созданию новых дизелей было нельзя. Понимая стратегическое значение наличия собственных двигателестроительных компетенций для развития России, создания перспективного подвижного состава и роста собственного бизнеса, ТМХ в 2015-2020 годах реализует масштабную инвестиционную программу по дизелестроению. В ее рамках созданы современные высокотехнологичные производственные участки по изготовлению топливной аппаратуры, эталонной линии сборки дизелей, испытанию двигателей и обработке блоков цилиндров. Также было освоено производство компонентов для импортных дизель-генераторных установок.

Эталонная линия по сборке дизельных двигателей

Обрабатывающий центр на Коломенском заводе

В настоящее время модернизация и развитие двигателестроительных производств ТМХ продолжается. Только на Коломенском заводе объем инвестиционной программы в 2018-2022 годах составляет около 12 млрд руб. Ее ключевые цели заключаются в освоении серийного выпуска нового модельного ряда силовых установок, повышении их качества и конкурентоспособности, а также увеличении эффективности производства. В частности, запущенная на предприятии в эксплуатацию линия по обработке топливной аппаратуры дизельных двигателей позволила повысить качество обработки изделий и увеличить выпуск деталей топливной аппаратуры более чем на 40% в годовом исчислении. Холдинг планирует, что после реализации программы годовые производственные мощности Коломенского завода увеличатся до 750 двигателей в год.

Заканчивает реализацию долгосрочной инвестиционной программы и «Пензадельмаш». Общий объем инвестиций в модернизацию предприятия составил 1,5 млрд руб. В ходе программы на завод было поставлено семь современных высокопроизводительных обрабатывающих центров, которые используют в производстве основных деталей двигателей. В результате растет качество продукции и снижается трудоемкость.

Производственные мощности на «Пензадизельмаше» должны вырасти на 62%, уже в 2021 году завод планирует произвести 224 двигателя. Также на предприятии освоена сборка тяговых генераторов постоянного тока ГПП-840, которые ранее приобретались на Украине.

Эталонная линия сборки дизельных двигателей на «Пензадизельмаше»

Важнейшие комплектующие осваивают и партнеры ТМХ. Так, входящая в периметр акционеров холдинга группа компаний «Ключевые системы и компоненты» инвестирует 1,2 млрд руб. в развитие литейного завода «Петрозаводскмаш», а один из основных проектов предприятия – импортозамещение отливок блок-картеров в дизельных двигателях Коломенского завода.

Внедряя новинки

Если говорить о новых разработках для подвижного состава, то сейчас на Коломенском заводе идет создание новых модификаций дизель-генератора 18-9ДГМ для магистральных тепловозов 2- и 3ТЭ25К2М (см. «Тепловоз 3ТЭ25К2М: решение экспортных задач России от ТМХ»). Также до конца 2021 года должна быть завершена работа над конструкцией двигателя 16ЛДГ220 для тепловоза нового поколения 2ТЭ30А. Он позволит обеспечить новому локомотиву почти 1 000 кВт дополнительной мощности по сравнению с уже упомянутым 3ТЭ25К2М – такие характеристики необходимы для решения крайне важной для ОАО «РЖД» задачи повышения весовой нормы поездов на БАМе.

Однако современные тренды по снижению вредных выбросов диктуют условия по созданию новых силовых установок на альтернативных видах топлива. Отвечая на этот вызов, ТМХ уже ведет активную работу в направлении применения природного газа и водорода в тяге подвижного состава.

Газовый двигатель-генератор 9ГМГ для газотепловоза ТЭМ29

Так, ТМХ, ОАО «РЖД», ПАО «Газпром» и АО «Группа «Синара» заключили соглашение, предполагающее расширение использования природного газа в качестве моторного топлива. В соответствии с ним ТМХ разрабатывает маневровый газотепловоз ТЭМ29 и уже ведет испытания предназначенного для него нового двигателя-генератора 9ГМГ, который также будет востребован в энергетике. Силовая установка будет работать на СПГ, ее мощность составит 940 кВт, а вредные выбросы будут существенно ниже в сравнении с дизельными аналогами. При этом 9ГМГ на 90% унифицирован по комплектующим с серийными дизелями Коломенского завода, что позволяет наладить процесс его производства с минимальными временными и финансовыми затратами. Также идет активная разработка газодизеля на базе 16ЛДГ220: его планируется представить в декабре 2022 года. Все эти разработки являются прорывными: создаваемые ТМХ газовые среднеоборотные двигатели для железнодорожной техники не имеют зарубежных аналогов.

Параллельно ТМХ реализует один из самых своих амбициозных проектов – создание поезда на водородной тяге. Эта работа ведется ТМХ совместно с ОАО «РЖД», ГК «Росатом», правительством Сахалинской области и предполагает запуск на острове движения гибридных (водородные топливные элементы и накопители энергии) рельсовых автобусов «Орлан» с 2023 года (см. «Полет “Орлана”: от задач внутренней мобильности до технологического лидерства на мировом рынке»). Основное преимущество такой техники – нулевые выбросы парниковых газов без необходимости электрификации сети, что принципиально важно ОАО «РЖД», для которого сокращение вредного воздействия на окружающую среду является одной из первостепенных задач.

Для запуска серийного выпуска водородных машин перед Коломенским заводом поставлена задача разработки собственных водородных топливных элементов, что сможет обеспечить технологическое лидерство ТМХ и России на перспективном мировом рынке.

ТМХ следит и за другими направлениями альтернативной тяги, в частности, развитием двигателестроения с использованием биотоплива. В настоящее время в мире идет освоение технологий его производства, а на ряде железнодорожных систем проходят испытания двигателей с таким видом топлива. Российский производитель также готов предложить рынку двигатель, эффективно работающий на биотопливе, в случае наличия спроса на его массовое применение.

Структурируя деятельность

К решению важнейших задач ТМХ традиционно подходит максимально системно. Так, для развития и повышения эффективности двигателестроительной деятельности в холдинге в конце 2020 года была образована компания «ТМХ-Энергетические решения» (ТМХ ЭР). Ему поручено организовывать разработку и производство комплексных энергетических решений для большинства видов транспорта (рельсового, колесного, гусеничного и водного), в том числе с применением альтернативных видов топлива. Одним из конкурентных преимуществ и важных для заказчиков компетенций ТМХ ЭР является наличие уже двух собственных продуктов – дизель-генераторов и накопителей энергии. Такое портфолио позволяет холдингу формировать комплексные и гибкие решения, обеспечивающие максимальный эффект для заказчиков.

В управление ТМХ ЭР перешли Коломенский завод, «Пензадизельмаш» и ряд других предприятий, выпускающих смежную продукцию. Также для повышения эффективности НИОКР холдинг на базе конструкторских подразделений Коломенского завода и «Пензадизельмаша» создал отдельную структуру – «Инжиниринговый центр двигателестроения ТМХ». В настоящий момент в инжиниринговом центре трудятся 260 высококвалифицированных специалистов, которые решают стратегическую задачу создания новых поколений силовых установок для транспорта и разных отраслей промышленности. ТМХ уже обеспечил для инжинирингового центра комфортные условия работы: на территории Коломенского завода реконструировали отдельное здание и оснастили его всем необходимым оборудованием.

Вызовы, с которыми в последние десятилетия столкнулось и продолжает сталкиваться российское двигателестроение и ТМХ, дают бесценный опыт, навыки быстро искать прорывные решения и реализовывать их в сжатые сроки. Богатая инженерная школа, накопленные знания и системный подход позволяют ТМХ браться за самые амбициозные задачи в двигателестроении и создавать высокотехнологичные силовые установки, которые обеспечат энергоэффективное и экологичное развитие железнодорожного транспорта и промышленности в России, а также других странах мира.

Опубликовано в журнале «Техника железных дорог» №2 (54) май 2021