Эталонные линии как база для развития производственной системы ТМХ

Авторы: Кирилл Сабуров, заместитель генерального директора по операционно-технической деятельности АО «Трансмашхолдинг», Анастасия Шумилова, начальник отдела по развитию производственных систем АО «Трансмашхолдинг»

В период 2019-2020 гг. на восьми предприятиях АО «Трансмашхолдинг» (ТМХ) были организованы 33 эталонные линии – таким был первый этап построения современной производственной системы. В 2021 году холдинг переводит заводы на организацию эталонных потоков изготовления серийной продукции, охватывающих весь цикл переделов внутри предприятия. Как выстроить эталонное поточное производство и в чем важность этого процесса для долгосрочного развития компании?

Справка о компании:

АО «Трансмашхолдинг» (ТМХ) – №1 среди производителей железнодорожного и городского рельсового транспорта в России и СНГ и №4 – на международном рынке. Компания предлагает полный спектр продуктов и услуг: от дизайна и инжиниринга до модернизации, сервисных контрактов жизненного цикла и цифровых систем управления движением. ТМХ – российская компания со штаб-квартирой в Москве и международными подразделениями в Швейцарии, Венгрии, ЮАР, Египте, Аргентине, Беларуси и Казахстане. В структуру холдинга входит 16 производственных и сборочных площадок в России и других странах мира, а география работы охватывает более 30 государств.

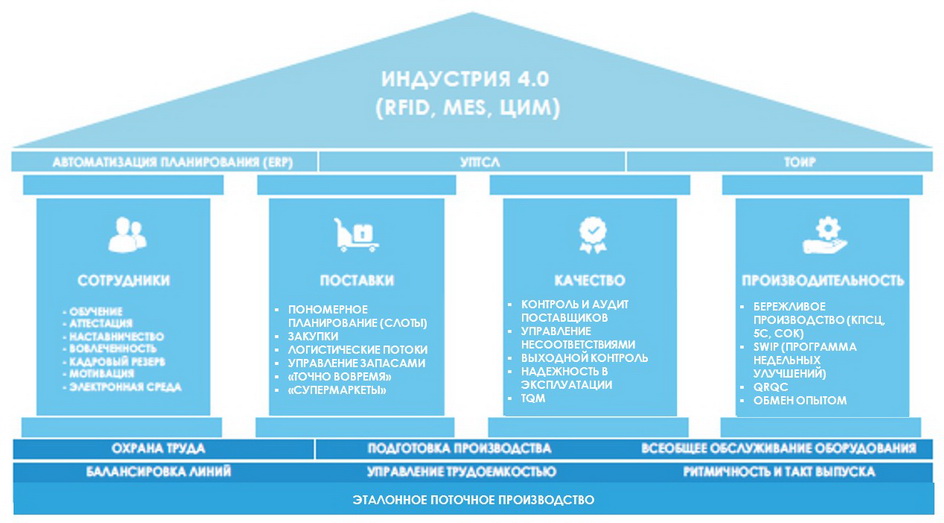

Производственная система Трансмашхолдинга представляет собой комплекс инструментов и методик, направленных на максимальное использование ресурсов своих производственных предприятий, снижение операционных и непроизводительных затрат к минимуму и удовлетворение требований заказчика. А в основании ПС ТМХ находятся эталонные линии поточного производства; именно они формируют требования ко всем процессам на предприятиях.

Производственные системы ТМХ

Эталонное поточное производство: критерии оценки

Эталонный поток на предприятиях ТМХ – это законченный производственно-технологический цикл изготовления изделия, включающий в себя сварочный, окрасочный, сборочный и испытательный переделы (от рамы кузова, рамы тележки до сдачи готового изделия на склад), организованный по следующим пяти критериям:

– Ритмичный выпуск продукции на каждом переделе согласно ЕДИНОМУ для всего потока оптимальному производственному такту;

– Предельный уровень незавершенного производства (НЗП) класса А между переделами (кузова, тележки) – не превышающий 5 дней;

– Минимальный цикл изготовления продукции (время выполнения заказа = количество технологических постов потока х время такта);

– Контроль ключевых показателей эффективности (КПЭ) на уровне потока/линии = передела/поста;

– Контроль несоответствий («ворота качества») на каждом посту.

Для дополнительной оценки и контроля эффективности потока используются и другие, вспомогательные показатели.

Организация производства по принципу эталонного потока позволяет запланировать ритмичную поставку ТМЦ, синхронизировать найм персонала, выдержать требования заказчика по качеству, стоимости и срокам поставки, а также равномерно загружать производственные мощности.

В 2021 году перед ТМХ стоит амбициозная задача – на основе созданных 33 эталонных потоков создать и внедрить 16 сквозных эталонных потоков по всей ключевой продукции. По итогам первого полугодия 2021 года уже запущены и успешно функционируют 7 потоков изготовления ключевой продукции на предприятиях АО «Метровагонмаш», АО «Демиховский машиностроительный завод», АО «УК «Брянский машиностроительный завод», ОАО «Коломенский завод», АО «Пензадизельмаш» – все они входят в состав АО «Трансмашхолдинг».

Планирование производства: как создать эталон

Залогом к успеху поточного производства является пономерное планирование.

Наша цель – переход на сквозное и слотовое планирование производства, где эталонными потоками и технологией определяется оптимальное время выполнения заказа и общепроизводственные расходы, а также количество слотов, которые заполняются по мере наращивания портфеля заказов. Ключевая задача – это найти баланс между избыточной загрузкой (при повышенном спросе) и сниженной, экономически затратной загрузкой (при падении объемов). Надо уйти как от перегрузки эталонного потока, так и соблазна размыть малый объем на постоянные операционные затраты, ухудшающие экономические показатели.

С августа 2021 года введено автоматическое списание ТМЦ по факту завершения операции и перекатке изделия на следующий пост. Такой подход позволяет в диспетчерском режиме контролировать остатки материалов на складах, в цехах и минимизировать ошибки при автоматическом формировании внутренних заказов на поставку комплектующих.

Зона складирования комплектов деталей

С 2020 года для повышения уровня обеспеченности эталонных потоков комплектующими в соответствии с принципом «точно вовремя» на каждом предприятии ТМХ организовываются супермаркеты для ритмичной комплектной поставки деталей на каждый сборочный пост строго ко времени начала сборочной операции. Для регулирования процесса ведется электронная комплектовочная ведомость (КВ), на основании которой формируется документ-заказ и сопроводительные документы для конкретной тары. Фото комплекта могут размещаться непосредственно на эталонной линии, иногда на таре.

На базе ERP разработан дополнительный модуль «Рабочее место комплектовочного участка», формирующий сменно-суточные задания для комплектовщиков, позволяющий отслеживать статус выполнения каждого внутреннего заказа, контролировать фактическое время, затрачиваемое на сборку каждого комплекта, а также загрузку каждого конкретного сотрудника супермаркета. Для каждой детали определен логистический поток и логистические параметры, такие как точка минимума, максимума и перезаказа, организовано адресное хранение. При достижении уровня запасов точки перезаказа автоматически формируется сменно-суточное задание на изготовление недостающих деталей в цех-заготовитель.

Сборка комплекта в супермаркете цеха сборки электровозов на НЭВЗ

Вовлеченность персонала в развитие производственной системы ТМХ

Залогом успешного внедрения Производственной системы является обучение и развитие сотрудников:

– Улучшение имиджа эталонных линий путем создания максимально комфортных условий: реконструкция цехов, новое современное оборудование, инструменты и т.д.,

– Масштабное переобучение персонала, развитие электронной среды для интерактивного обучения персонала – портал TES;

– Адаптация вновь принятых сотрудников – проведение вводного обучения в формате велком-тренинга, справочник нового работника,

– Мотивация и повышение уровня вовлечения сотрудников через механизм конкурсного отбора и дополнительными премиальными начислениями командам, которые выполнили КПЭ по эталонным потокам.

В первом квартале 2021 года впервые был проведен конкурс «Лучшая эталонная линия ТМХ» с существенным призовым фондом. Конкурс проводился в несколько этапов: на первом этапе каждый завод номинировал лучшую эталонную линию внутри своего предприятия, на втором эксперты ТМХ оценили достижение КПЭ эталонными линиями по итогам 2020 года, в третий финальный этап прошла только пятерка лучших предприятий, которые очно оценивала конкурсная комиссия. Конкурсная комиссия была межфункциональной: состояла из специалистов ТМХ по 4 ключевым направлениям развития производственной системы, качества, поставок и управления персоналом. В течение нескольких недель они посетили каждую производственную площадку и оценили те результаты, которые были достигнуты каждой эталонной линией. Для каждого завода это была уникальная возможность продемонстрировать свои успехи в организации непосредственно производственного процесса, технологическом оснащении, применении инструментов цифровизации, реализации предложений по улучшениям.

В результате первое место заняла линия сборки вагонов метро на АО «Метровагонмаш» (МВМ, старт проекта – май 2019 г.). Очень показательными оказались «серебряный» и «бронзовый» призеры: линия сборки-сварки кузова магистральных тепловозов на АО «УК «БМЗ» (старт проекта – февраль 2020 г.) и линия сборки серийных электровозов на ООО «ПК «НЭВЗ» (старт проекта – апрель 2019 г.), которые по многим показателям сравнялись с МВМ, а где-то даже опередили МВМ и показали не только достижение целевых показателей эффективности, но и высокий уровень вовлеченности персонала, культуры производства, понимание целей и направлений дальнейшего развития предприятия.

Эталонная линия сборки серийных электровозов на НЭВЗ

Технологическая стратегия

Внедрение эталонных потоков, охватывающих все ключевые переделы: сварочный, окрасочный, сборочный и испытательный, и стандартизация производственных и вспомогательных процессов позволили определить «узкие места» и сформировать ключевые направления реструктуризации на предприятиях ТМХ. Все мероприятия были структурированы в Технологическую стратегию ТМХ до 2026 года:

– Оптимизация вспомогательного производства;

– Передача на аутсорсинг вспомогательных услуг, таких как обслуживание, ремонтно-восстановительные работы оборудования, крановое хозяйство, энергетическая инфраструктура;

– Централизация раскройного передела в партнерских организациях;

– Вывод литейных переделов в централизованные металлургические предприятия;

– Создание центров компетенций по НСИ для обеспечения 100% корректности составов изделий (конструкторскому, производственному и экземплярному);

– Обеспечение цифрового двойника изделия в производстве;

– Унификация производственных операций за счет пересмотра конструктива изделий в сторону унифицированных решений для синергий технологических пакетов и радикального сокращения времени на переналадку.

За счет проводимых мероприятий в 2020 году удалось снизить операционные накладные расходы на 1,5% от общей суммы производственных накладных расходов в ТМХ, при этом целевое задание по снижению на 2021 год относительно факта 2020 года – 7,1%.

До 2025 года внедрение Производственной системы ТМХ, Программа эталонных потоков и Технологическая стратегия позволят сократить производственные накладные расходы в ТМХ на 40% и обеспечить суммарный экономический эффект свыше 10 млрд руб.

Статья из № 5/2021 альманаха «Управление производством».